Podstawowe czynniki w doborze sondy temperatury

Dokładność i spójność pomiaru

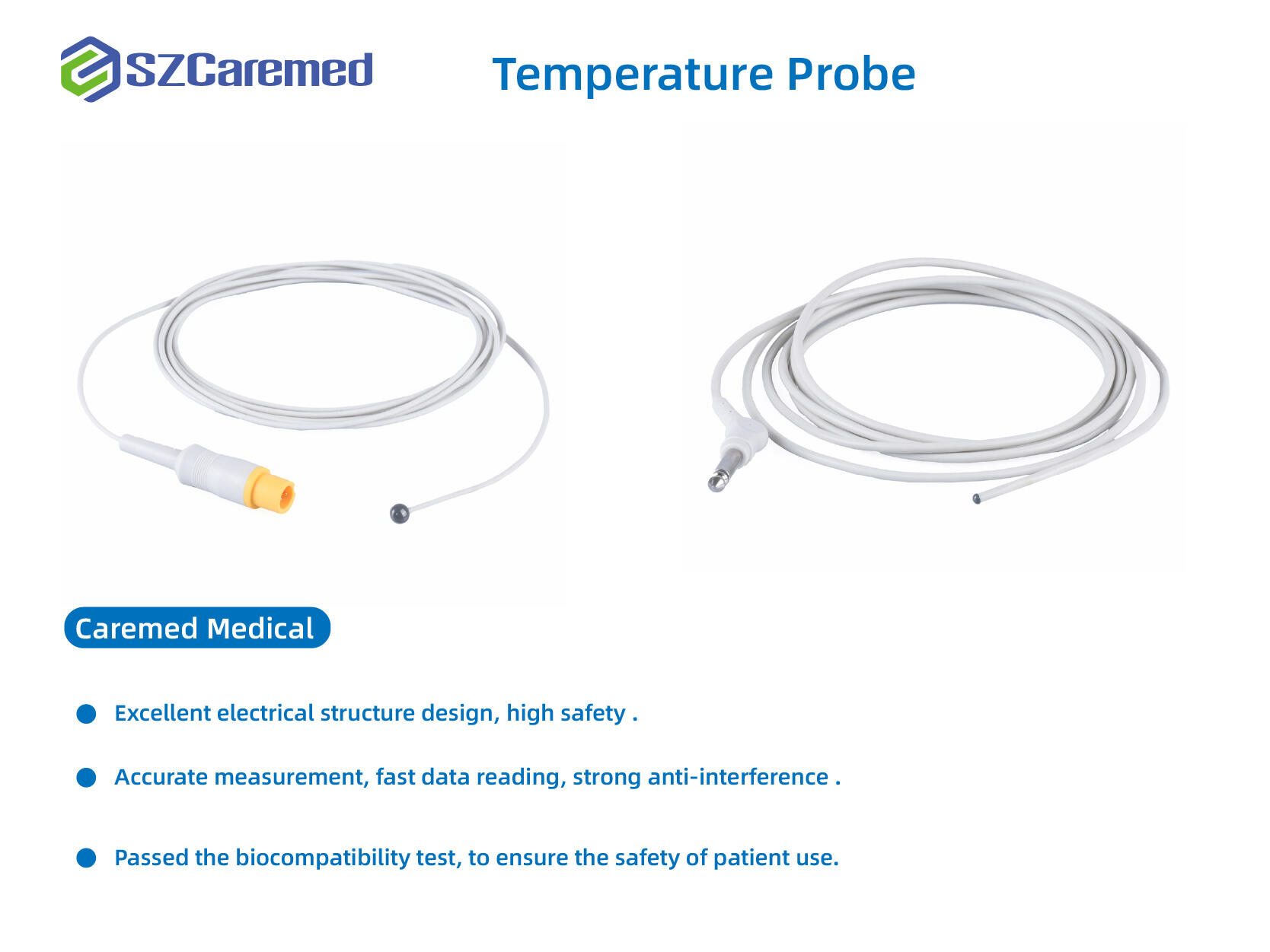

W sektorach takich jak opieka zdrowotna czy produkcja przemysłowa, zapewnienie dokładnych pomiarów temperatury ma kluczowe znaczenie, ponieważ nawet niewielkie niedokładności mogą prowadzić do znaczących rozbieżności w wynikach lub jakości produktu. Na przykład, nieprecyzyjny pomiar temperatury w środowisku medycznym może wpływać na diagnozę lub skuteczność leczenia pacjenta. Równie istotna jest spójność pomiarów, która umożliwia analizę wiarygodnych danych w różnych zastosowaniach. Przestrzeganie standardów branżowych, takich jak ISO 17025, gwarantuje, że dokładność pomiarów znajduje się na akceptowalnym poziomie i zapewnia jednolitość. Procesy kalibracji odgrywają w tym obszarze kluczową rolę, ponieważ pozwalają utrzymać dokładność na przestrzeni czasu dzięki korygowaniu dryftu czujników, a także zapewniają, by dane pozostawały precyzyjne i spójne dzięki regularnym kontrolom i korektom.

Zakres Temperatury i Czas Odpowiedzi

Zakres temperatury sondy decyduje o jej przydatności w różnych zastosowaniach, od kriogeniki po procesy przemysłowe w wysokiej temperaturze. Wybór odpowiedniej sondy wymaga zrozumienia panujących temperatur, ponieważ każdy typ czujnika ma swoje własne możliwości zakresowe. Na przykład termopary dobrze sprawdzają się w środowiskach o wysokiej temperaturze, podczas gdy detektory rezystancyjne temperatury (RTD) są bardziej skuteczne w niższych temperaturach dzięki swojej dokładności i stabilności. Równie istotny jest czas reakcji, który wpływa na skuteczność systemu monitorowania, zwłaszcza w dynamicznych środowiskach, w których szybko zmienia się temperatura. Krótki czas reakcji gwarantuje, że system może szybko się dostosować, dostarczając danych w czasie rzeczywistym, które są niezbędne do kontroli procesów i zapewnienia bezpieczeństwa.

Odporność środowiska

Sonady temperaturowe muszą wytrzymać różne warunki środowiskowe, aby skutecznie funkcjonować bez degradacji. Obejmuje to odporność na wilgoć, ciśnienie oraz ekspozycję na substancje żrące, które mogą wpływać na działanie sondy. Materiały i powłoki, takie jak ze stali nierdzewnej lub specjalistycznych tworzyw sztucznych, zwiększają odporność środowiskową sondy. Materiały te zapewniają odporność na wilgoć i ochronę przed korozją, wydłużając żywotność sond. Badania wykazały, że sonda nieodpowiednio zaprojektowana pod kątem działania w trudnych warunkach środowiskowych często prowadzi do pogorszenia dokładności danych i skrócenia czasu użytkowania, co podkreśla znaczenie uwzględnienia czynników środowiskowych przy doborze sond.

Zrozumienie typów czujników i ich zastosowań

Termopary do przemysłowego stosowania w wysokiej temperaturze

Tęczówki są nieodzowne w zastosowaniach przemysłowych przy wysokich temperaturach, dzięki swojej wytrzymałości i opłacalności. Działają one poprzez pomiar różnic napięcia między dwoma różnymi metalami, co czyni je idealnym wyborem dla ekstremalnych środowisk, takich jak przetwórstwo metali czy sektor lotniczy. Typowe rodzaje, takie jak typ K i typ J, cieszą się dużą popularnością. Tęczówki typu K obejmują na przykład szeroki zakres temperatur, od -200°C do 1260°C, co czyni je niezawodnym rozwiązaniem dla dynamicznych warunków przemysłowych. Tęczówki typu J, choć nieco ograniczone, nadal skutecznie spełniają zadania w bardziej umiarkowanych zakresach temperatur, umożliwiając optymalny dobór czujników w zależności od scenariuszy użycia.

RTD vs. Termistory: Dokładność vs. Przystępna cena

Rezystancyjne czujniki temperatury (RTDs) i termistory to dwa z najpowszechniej używanych czujników do dokładnego pomiaru temperatury. RTDs cechują się wysoką precyzją dzięki swoim stabilnym właściwościom rezystancyjnym, dlatego są powszechnie stosowane w laboratoriach i przemyśle wysokotechnologicznym. Doskonale sprawdzają się w zastosowaniach wymagających dużej dokładności, takich jak badania naukowe. Z kolei termistory cenione są za niski koszt i szybką reakcję, szczególnie w elektronice użytkowej, gdzie istotna jest efektywność kosztowa. RTDs są wybierane w przypadku aplikacji wymagających ścisłej dokładności w wyższych zakresach temperatur, natomiast termistory stanowią ekonomiczne rozwiązanie dla codziennych urządzeń pracujących w niższych zakresach temperatur.

Czujniki podczerwieni do zastosowań bez kontaktowych

Czujniki podczerwieni odgrywają kluczową rolę w zastosowaniach pomiaru temperatury bez kontaktu, oferując istotne zalety w środowiskach krytycznych pod względem bezpieczeństwa. Czujniki te wykrywają promieniowanie podczerwone emitowane przez obiekty, co czyni je nieocenionymi w sektorze ochrony zdrowia do wykrywania gorączki oraz w przemyśle do inspekcji części bez konieczności fizycznego kontaktu. Pomiar bez dotyku minimalizuje ryzyko zanieczyszczenia i zwiększa bezpieczeństwo operacyjne, co jest szczególnie przydatne w obszarach, gdzie kontakt bezpośredni jest niewskazany lub niemożliwy. Branże wykorzystujące technologię podczerwieni, takie jak produkcja samochodów czy przetwarzanie żywności, podkreślają jej przeobrażającą rolę, gdzie precyzja i bezpieczeństwo są najważniejsze. To pokazuje wszechstronność czujników i ich nieodzowny wkład w nowoczesne systemy monitorowania temperatury.

Rozważania środowiskowe i operacyjne

Zgodność z cieczami, gazami i ciałami stałymi

Sondy należy projektować tak, aby skutecznie oddziaływały ze swoim środowiskiem, czy to cieczami, gazami czy ciałami stałymi, biorąc pod uwagę takie czynniki jak ciśnienie i lepkość. Projekt tych sond różni się znacznie w zależności od właściwości fizycznych, dla których są przeznaczone, zapewniając dokładne pomiary. Na przykład w przemyśle naftowym i gazowniczym czujniki ciśnienia są dostosowane do wytrzymywania środowisk o wysokim ciśnieniu, podczas gdy sondy związane z lepkością odgrywają kluczową rolę w przemyśle chemicznym, gdzie właściwości cieczy decydują o warunkach przetwarzania. Prawidłowy dobór sond gwarantuje wiarygodne zbieranie danych, co jest krytyczne dla utrzymania efektywności operacyjnej i standardów bezpieczeństwa w tych sektorach.

Wpływ wilgoci i substancji korozjotwórczych

Wilgoć i substancje żrące mogą znacząco pogorszyć wydajność czujników i skrócić ich czas życia, dlatego istotne jest dobieranie materiałów odpornych na te warunki. Różne materiały, takie jak stal nierdzewna czy wysokiej jakości plastiki, oferują zmienny stopień odporności na degradację środowiskową. Przykładem są zastosowania morskie, gdzie czujniki muszą wytrzymać działanie solonego i wilgotnego środowiska. Raporty branżowe często podkreślają kosztowne skutki awarii czujników spowodowanych korozją, co dowodzi potrzeby tworzenia odpornej konstrukcji. Wykorzystując materiały odporne na korozję, organizacje mogą zminimalizować te zagrożenia, zapewniając dłuższy okres eksploatacji czujników i zmniejszając koszty wymian.

Integracja z systemami takimi jak elektrody EEG lub czujniki tlenu

Bezproblemowa integracja sond temperaturowych z systemami takimi jak elektrody EEG czy czujniki tlenu odgrywa kluczową rolę w dokładnym zbieraniu danych i efektywnej pracy. Realizacja tej integracji wymaga przestrzegania protokołów branżowych, które minimalizują zakłócenia i poprawiają dokładność danych. Na przykład w środowiskach medycznych często polega się na zharmonizowanych systemach zapewniających ciągłe monitorowanie pacjentów, w których urządzenia takie jak sondy temperaturowe, elektrody EEG i czujniki tlenu muszą działać synchronicznie bez utraty danych. Przestrzeganie standardów branżowych pozwala producentom zagwarantować, że ich produkty będą się bezproblemowo integrować, stając się nieodzowną częścią sektorów wymagających precyzji.

Analiza kosztów i korzyści dla długoterminowego użytkowania

Początkowe inwestycje vs. koszty konserwacji

Zrozumienie równowagi między początkową inwestycją a kosztami utrzymania jest kluczowe dla branż opartych na zastosowaniu czujników temperatury. Cena zakupu obejmuje koszt zaawansowanej technologii, która zapewnia dokładne pomiary w złożonych warunkach. Z kolei koszty eksploatacyjne obejmują zazwyczaj kalibrację, regularne przeglądy oraz wymianę części. Na przykład firmy inwestujące w wysokiej jakości czujniki temperatury mogą napotkać wyższe koszty początkowe, jednak mogą one przynieść znaczne oszczędności w dłuższej perspektywie dzięki zmniejszonej konieczności napraw i zwiększonej trwałości. Studium przypadku z sektora chemicznego wykazało długoterminowe oszczędności – firmy wybierające droższe czujniki odnotowały spadek kosztów utrzymania o 25% w ciągu pięciu lat, co zrekompensowało początkowe wydatki. W związku z tym, wyższa inwestycja w nowoczesną technologię na początku często pozwala uniknąć wyższych wydatków w przyszłości, co czyni ją mądrym wyborem dla wielu branż.

Wymagania kalibracyjne i okres użytkowania

Son dystrybuowane temperatury wymagają regularnej kalibracji, aby zachować swoją skuteczność operacyjną, co jest kluczowym czynnikiem przy długotrwałym użytkowaniu. Kalibracja zapewnia, że czujniki nadal dostarczają dokładnych odczytów, co jest istotne zarówno w zastosowaniach przemysłowych, jak i medycznych. Większość sond temperaturowych wymaga ponownej kalibracji kilka razy w ciągu ich okresu użytkowania, który dla modeli wysokiej jakości wynosi średnio od pięciu do dziesięciu lat. Na przykład, drogie sonwy używane w laboratoriach czy procesach produkcyjnych mogą wymagać kalibracji półrocznej, by spełnić surowe standardy dokładności. Taka regularna konserwacja bezpośrednio wpływa na efektywność działania i ma znaczenie przy prognozowaniu ogólnych kosztów dzięki zapewnieniu wiarygodności pomiarów w czasie. Dlatego zrozumienie potrzeb związanych z kalibracją oraz przewidywanego okresu eksploatacji sond jest kluczowe przy obliczaniu ich wskaźnika rentowności w długoterminowej perspektywie.

Specyficzne wymagania branżowe (medycyna vs. przemysł)

Sonody temperaturowe spełniają różne funkcje w różnych sektorach, przy czym przemysł medyczny i produkcja mają odrębne wymagania. Zastosowania medyczne wymagają wyjątkowo dokładnych i niezawodnych pomiarów ze względu na ich znaczenie kliniczne, a regulowane są surowymi przepisami instytucji takich jak FDA. Sonody te muszą spełniać normy bezpieczeństwa sanitarnego, często wymagając szczegółowego kalibrowania oraz stabilnej pracy. Z kolei w przemyśle ważniejsze może być posiadanie sond odpornych na trudne warunki środowiskowe, spełniających normy ISO dotyczące trwałości i dokładności. Branże takie jak przemysł elektroniczny polegają na czujnikach do utrzymywania precyzyjnych warunków w procesach produkcyjnych, gdzie zgodność z przepisami odgrywa kluczową rolę przy wyborze technologii czujników. Dlatego, niezależnie od tego, czy chodzi o opiekę zdrowotną, czy produkcję, sonody temperaturowe muszą spełniać konkretne wymagania dopasowane do danego sektora, aby zagwarantować zgodność z przepisami i optymalne działanie.

Najlepsze praktyki montażu i konserwacji

Prawidłowe techniki lokalizowania sond

Dokładne umieszczenie sondy jest kluczowe dla uzyskania wiarygodnych wyników, zarówno w kontekście medycznym, jak i przemysłowym. Istotne jest przestrzeganie określonych praktyk, które zapewniają precyzję i spójność. Jednym z podstawowych aspektów jest dokładnie ocena warunków środowiskowych i orientacyjnych punktów anatomicznych, ponieważ czynniki te znacząco wpływają na dokładność pomiarów. Na przykład w zastosowaniach medycznych, sonda temperaturowa powinna być umieszczona w miejscach dokładnie odzwierciedlających temperaturę jądrową ciała, takich jak odbyt czy przełyk, aby zapewnić precyzyjne pomiary. Z kolei w środowiskach przemysłowych, staranne rozmieszczenie w zależności od bliskości źródeł ciepła lub otworów wentylacyjnych jest krytyczne. W przypadku skomplikowanych konfiguracji, pomocne mogą być materiały wizualne, takie jak diagramy, które stanowią nieocenione narzędzia do prawidłowego pozycjonowania sond, umożliwiając użytkownikom jasne zrozumienie niezbędnych kroków.

Unikanie zakłóceń sygnału w przewodach EKG i podobnych konfiguracjach

Interferencja sygnału to powszechny problem podczas instalacji kabli EKG i podobnych systemów, który może znacząco wpływać na dokładność odczytów. Aby zminimalizować te problemy, istotne jest zidentyfikowanie potencjalnych źródeł zakłóceń, takich jak pola elektromagnetyczne pochodzące od urządzeń znajdujących się w pobliżu lub nieprawidłowe prowadzenie kabli. Zapewnienie odpowiedniego ekranowania kabli EKG oraz prowadzenie ich w oddaleniu od źródeł zakłóceń to krytyczny krok. Ponadto, utrzymanie wystarczającej odległości między kablami a innymi urządzeniami elektronicznymi znacznie poprawia integralność sygnału. Regularne kontrole i konserwacja, w tym inspekcja stanu kabli pod kątem zużycia oraz zapewnienie stabilnych połączeń, są również kluczowe, aby unikać zakłóceń sygnału. Wdrożenie tych strategii znacząco poprawi wiarygodność pomiarów w przypadku EKG i podobnych konfiguracji.

Rozwiązywanie typowych awarii czujników

Zrozumienie najczęstszych usterek czujników oraz wiedza na temat skutecznego ich lokalizowania i usuwania jest kluczowa dla utrzymania efektywności działania. Typowymi problemami są uszkodzenia mechaniczne, niewłaściwe połączenia oraz błędy kalibracji. Aby skutecznie rozwiązać te problemy, zaleca się podejście krok po kroku. Zacznij od wizualnej kontroli czujnika i jego połączeń pod kątem ewentualnych uszkodzeń fizycznych, upewniając się, że wszystkie połączenia są szczelne. Następnie sprawdź ustawienia kalibracji, ponieważ niedokładna kalibracja może prowadzić do błędnych odczytów. W przypadku bardziej uporczywych problemów, skorzystanie z diagramu postępowania diagnostycznego może uprościć proces identyfikacji przyczyny i zapewnić jasne wskazówki dotyczące dalszych działań, takich jak resetowanie urządzenia lub wymiana konkretnych komponentów. Regularna konserwacja oraz szybkie reagowanie przy wystąpieniu problemów znacznie zmniejszają czas przestoju i wydłużają żywotność czujników, gwarując stabilną wydajność.